Was macht ein Schwein vor einem Fensterbaubetrieb? Bei der TMP Fenster + Türen GmbH weist es auf die Ursprünge des Unternehmens. Aber auch auf eine gewisse Flexibilität, mit der man sich im thüringischen Bad Langensalza immer wieder den sich verändernden Marktgegebenheiten anpasst. Tatsächlich beherbergten die Hallen bis 1990 eine landwirtschaftliche Produktionsgenossenschaft. Heute widmen sich über 300 Mitarbeitende der bedarfsgerechten und zukunftsorientierten Herstellung von Bauelementen. Profilbearbeitungsanlagen von Schirmer Maschinen helfen, den Markt aktiv mitzugestalten und die Position unter den Top 10 der deutschen Fensterhersteller zu behaupten.

Ob es um modulares Bauen und Sanieren, um eine nachhaltige Produktentwicklung oder digitalisierte Prozesse geht – bahnt sich ein Trend an, der die Branche einschneidend verändern kann und verspricht, das Unternehmen voranzubringen, ist TMP dabei. Das erschließt sich mit einem Blick auf die Webseite genauso wie im Gespräch mit Betriebsleiter Jörg Wellendorf. Der ist bereits seit 1993 im Unternehmen, schrieb sogar seine Diplomarbeit bei TMP. Und er war dabei, als Schirmer Maschinen 2012 das erste Bearbeitungszentrum für PVC-Profile lieferte – sowie parallel dazu eine „SBZ Composite“ für die Stabbearbeitung.

Gutes bleibt

„Eine top Maschine“, findet Wellendorf noch heute. Das „SBZ Composite“-Modul, das jetzt am Standort Groß Wokern steht, funktioniere auch nach der langen Nutzungszeit noch immer zuverlässig und sei neben der normalen Fertigung gut einsetzbar, „wenn man flexibel mal was einschieben oder Muster fertigen will.“

An die Abnahme des PVC-BAZ im Jahr 2012 erinnern sich Roland Vogt von der Schirmer-Geschäftsführung und Dirk Buesge, Leiter des Projektmanagements bei Schirmer, noch sehr genau. „Maschine 2000“ nannten sie das Projekt damals, das Bernhard Helbing als langjähriger geschäftsführender Gesellschafter von TMP angestoßen hatte. Gut 15 Jahre arbeiten beide Unternehmen nun schon in konstanter Personenkonstellation zusammen.

Partner für neue Marktanforderungen

2022 galt es, sich veränderten Anforderungen des Marktes anzupassen. „Einerseits wollten wir dem demographisch bedingten Fachkräftemangel vorbeugen und der nachlassenden Bereitschaft, in drei Schichten zu arbeiten“, erklärt Wellendorf. Andererseits wollte TMP mehr Bearbeitungsinhalte einbinden, Handarbeitsplätze wie Einzelmaschinen zur Arbeitserleichterung zusammenfassen und damit insgesamt Prozesse optimieren.

Im Frühjahr 2023 ging in Bad Langensalza schließlich eine neue, hoch automatisierte Anlage für die PVC-Profilbearbeitung in Betrieb, die die Fertigung effizienter gestaltet und mit höherer Flexibilität, gesteigerter Leistung und erweiterten Kapazitäten den Anforderungen des Marktes gerecht wird. TMP setzte dabei erneut auf Schirmer. Dass das die Einarbeitung an der identischen Bedienoberfläche und die Ersatzteilversorgung erleichtere, war weniger entscheidend. „Viel mehr schnitt Schirmer auch im Vergleich mehrerer Konzepte gut ab“, betont Wellendorf.

Fachkompetenz trifft Zuverlässigkeit

Und natürlich spielten die positiven Erfahrungen aus der Vergangenheit eine Rolle: „Schirmer bietet mit profilspezifischer und prozessoptimierender Beratung sowie funktionierenden Anlagen nicht nur Fachkompetenz. Sie halten auch Zusagen ein und unterstützen lösungsorientiert.“ Das sei wesentlich, bestätigt Dirk Buesge: „Denn wir gehen mit Schirmer immer auch eine Partnerschaft ein, die in der Regel 15 bis 20 Jahre währt. Und wir sind dankbar, wenn der Kunde mit uns offen spricht, damit auch wir uns weiterentwickeln können.“

Die Partnerschaft auf Augenhöhe half dabei, im laufenden Geschäftsbetrieb vom alten auf das neue BAZ zu wechseln. TMP lagerte dafür die Einzelarbeitsplätze für die Haustürenfertigung vorübergehend in eine andere Halle aus und baute den Hallenboden maschinentauglich neu auf. Für die frei gewordene Hallenfläche entwickelte Schirmer ein individuell angepasstes Maschinenlayout. Das alte PVC-BAZ wurde im Zuge des Wiederaufbaus in Hildburghausen überarbeitet und für die Verarbeitung von Gealan-Profilen erweitert.

Die neue Anlage fasst viele einzelne Arbeitsschritte zusammen, spart dadurch Wege zwischen ehemaligen Inselarbeitsplätzen und übernimmt in kürzerer Zeit weitaus mehr aufwendige Bearbeitungen am Profil. Dazu gehört zum Beispiel das automatische Setzen verschiedener Schließteile in die Blendrahmen oder das automatische Ausblasen der Profile, damit diese sauber und frei von Spänen zur nächsten Bearbeitungsstation gelangen.

Mehr Kapazität, mehr Leistung, mehr Flexibilität

Für die von TMP geforderte Flexibilität und Performance sorgen ein 8-Achs-Orbit-Modul, das die Rundum-Bearbeitung des Profils in freier Lage ermöglicht, und zwei 3-Achs-Bearbeitungsstationen mit je einem 12-Fach-Werkzeugwechsler für stirnseitige Bearbeitungen, wie dem Dichtungshinterfräsen oder dem Kämpferkonturfräsen. Der Einsatz eines zusätzlichen Schraub- und eines zusätzlichen vertikalen Bohraggregates erlaubt das gleichzeitige Bohren und Verschrauben der Stahlarmierung mit dem PVC-Profil, was die Ausbringleistung erhöht. Zudem integrierte Schirmer eine automatische Etikettierung in die Konfiguration.

Zwei Jahre nach Inbetriebnahme zeigt sich TMP höchst zufrieden mit dem Ergebnis: „Dank der Automatisierung konnten wir unsere Abläufe optimieren, Mitarbeiter entlasten und die Fehlerquote minimieren. Bei einer stabil hohen Qualität erreichen wir eine größere Ausbringung“, erläutert Jörg Wellendorf. „Und dadurch, dass wir nicht mehr vorplanen müssen, sind wir viel flexibler geworden.“ Das alles schlage sich in Form kürzerer Liefer- und Reaktionszeiten auch positiv bei den Kunden nieder. Zudem konnte das Unternehmen vom Drei-Schicht-Betrieb mit je zwei Personen und Samstagsarbeit umstellen auf einen Zwei-Schicht-Betrieb mit je drei Mitarbeitenden und Fünf-Tage-Woche.

Über TMP

Seit 1990 produziert die TMP Fenster + Türen GmbH an zwei Standorten in Thüringen sowie seit 1994 in Ukmerge in Litauen Fenster und Türen aus Kunststoff und Aluminium, Fassaden sowie Wintergärten. Innerhalb der Unternehmensgruppe entstehen jährlich ca. 100.000 Elemente. Hauptsitz ist Bad Langensalza, wo ein Logistikzentrum mit Hochregallager die Just-in-time-Lieferung ermöglicht. In Tarp unterhält TMP eine Vertriebsniederlassung.

Seinen Hauptumsatz generiert das Unternehmen mit PVC-Lösungen der Profilgeber Veka und Gealan. TMP ist bundesweit aktiv. Zu den Kunden gehören neben den rund 444 Fachhändlern, die größtenteils zertifizierte Montagepartner sind, Architektur- und Planungsbüros, Objektentwickler, Wohnungsbaugesellschaften und Fertighaushersteller.

Dreiklang aus Qualität, Service & Nachhaltigkeit

Mit einem Dreiklang aus hoher Produkt- und Montagequalität, der Servicementalität sowie dem Engagement für eine nachhaltige Produktentwicklung unterscheidet sich TMP nach eigenen Angaben von anderen Bauelemente-Herstellern. Das Unternehmen ist DIN ISO 9001-zertifiziert, Fenster und Türen tragen das RAL-Gütezeichen, die Montage inbegriffen. Umlaufende Stahlarmierungen sorgen für eine hohe Beständigkeit der Produkte und eine mehr als 50-jährige Nutzungsdauer.

TMP bietet Full-Service von der Beratung und Planung über die Montage, Wartung und Reparatur bis hin zum Recycling. Für den über einen QR-Code am Fensterprofil funktionierenden smarten After-Sales-Service „Window Connect“ erhielt das Unternehmen 2024 den VFF Marketing Award. Am Hauptsitz in Bad Langensalza steht Interessenten ein Showroom offen.

TMP ist Mitglied im A|U|F e.V. und im Fenster-Recycling-Service Rewindo und sorgt damit sowohl bei PVC als auch bei Aluminium für geschlossene Wertstoffkreisläufe. Zubehörprofile aus Recyclingmaterial verkauft TMP bereits seit 1993. Heute tragen Fenster und Fenstertüren des Herstellers ein EPD-Zertifikat vom Institut für Fenstertechnik Rosenheim. Es liefert detaillierte Daten über Herstellung, Ökobilanz und Recycling als Grundlage für nachhaltige Gebäude.

Hochauflösende Bilder

Für hoch aufgelöste Bilder klicken Sie bitte auf das jeweilige Vorschaubild.

Bildtext 1: Im Frühjahr 2023 ging bei TMP in Bad Langensalza eine neue, hoch automatisierte Anlage für die PVC-Profilbearbeitung in Betrieb. Schirmer entwickelte ein individuelles Maschinenlayout. Das BAZ fasst viele einzelne Arbeitsschritte zusammen und übernimmt in kürzerer Zeit weitaus mehr aufwendige Bearbeitungen am Profil. Foto: Schirmer

Bildtext 1: Im Frühjahr 2023 ging bei TMP in Bad Langensalza eine neue, hoch automatisierte Anlage für die PVC-Profilbearbeitung in Betrieb. Schirmer entwickelte ein individuelles Maschinenlayout. Das BAZ fasst viele einzelne Arbeitsschritte zusammen und übernimmt in kürzerer Zeit weitaus mehr aufwendige Bearbeitungen am Profil. Foto: Schirmer Bildtext 3: Fachlicher Austausch auf Augenhöhe (von links nach rechts): Dirk Buesge, Leiter des Projektmanagements bei Schirmer, TMP-Betriebsleiter Jörg Wellendorf, Roland Vogt von der Schirmer-Geschäftsführung und Sascha Kinkel, Maschinenbediener bei TMP. Foto: Schirmer

Bildtext 3: Fachlicher Austausch auf Augenhöhe (von links nach rechts): Dirk Buesge, Leiter des Projektmanagements bei Schirmer, TMP-Betriebsleiter Jörg Wellendorf, Roland Vogt von der Schirmer-Geschäftsführung und Sascha Kinkel, Maschinenbediener bei TMP. Foto: Schirmer Bildtext 4: Das 8-Achs-Orbit-Modul ermöglicht die Rundum-Bearbeitung des Profils in freier Lage. Foto: Schirmer

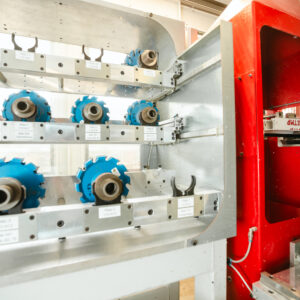

Bildtext 4: Das 8-Achs-Orbit-Modul ermöglicht die Rundum-Bearbeitung des Profils in freier Lage. Foto: Schirmer Bildtext 5: Zwei 3-Achs-Bearbeitungsstationen mit je einem 12-Fach-Werkzeugwechsler übernehmen stirnseitige Bearbeitungen, wie das Dichtungshinterfräsen oder das Kämpferkonturfräsen. Foto: Schirmer

Bildtext 5: Zwei 3-Achs-Bearbeitungsstationen mit je einem 12-Fach-Werkzeugwechsler übernehmen stirnseitige Bearbeitungen, wie das Dichtungshinterfräsen oder das Kämpferkonturfräsen. Foto: Schirmer